三维立体成像X射线显微镜在元器件失效分析中的应用

文章出处:三维立体成像X射线显微镜在元器件失效分析中的应用三维立体成像X射线显微镜在元器件失效分析中的应用 发布时间:2018-08-27

在电子元器件失效分析中,工程师经常要借助各种分析设备或技术方法,找到导致元器件失效的“元凶”。其中非破坏性分析在失效分析中占有举足轻重的地位。常见的非破坏性分析方法包括外部检查、PIND、密封性检测、C-SAM、X射线检查等等。近几年,三维立体成像X射线显微镜(显微CT)逐渐进入电子元器件分析领域,推动了电子元器件非破坏性分析技术的快速发展。拥有一台显微CT,就像拥有一双“透视眼”,在无损状态下便能解析各类元器件的结构,再借助于分析软件便可以重构出元器件的三维模型,精确、快速地进行失效定位,在减少工作量、增加工作效率的同时提升失效分析的成功率。

显微CT的组成与原理

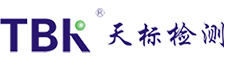

显微CT的成像系统主要由微焦点射线源、精密样品台、探测器、控制系统、成像和分析软件组成。微焦点射线源发射出来的X射线束在穿过待测样品时,由于样品中不同密度的材料对X射线的吸收率的不同而表现出不同的穿透率,经过探测器而形成对应的透视图像,再通过分析软件便可以重构出待测样品的三维立体图像。

图1 显微CT内部各部件之间关系原理图

显微CT的成像扫描过程:微焦点射线源和探测器保持不动,通过转台旋转获取不同角度的透视图像,转台旋转360°,完成一次圆周扫描,获取系列视图像。三维成像过程为:首先利用一次圆周扫描获取系列透视图像,然后采用相应的重建算法,重建样品区域内被测区域的吸收系数的三维分布。根据吸收系数的三维重建,进一步通过软件可以观察被测样品内部任意截面的信息,并可以对感兴趣部分进行三维渲染和展示。

典型应用案例

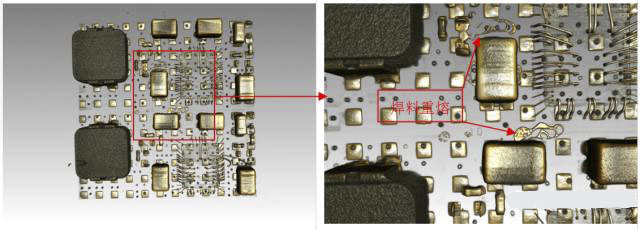

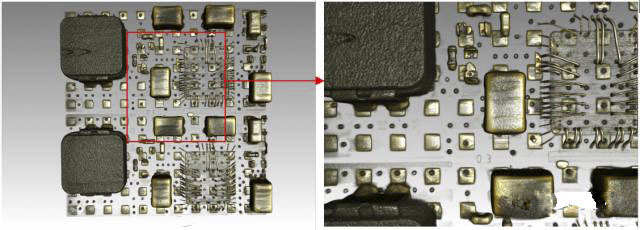

结构分析

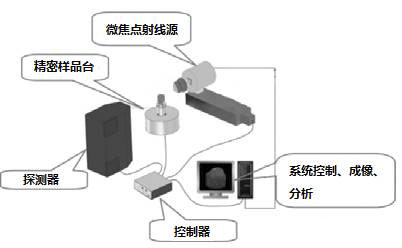

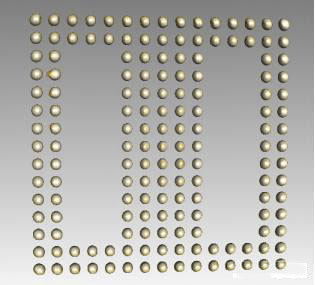

显微CT完成扫描后,借用三维重构软件,可以得到BGA模块的三维模型(见图2)。此外,还可以选择自己感兴趣的区域进行局部重构(见图3),断层扫描(见图4)还可以帮我们了解到芯片基板中不同层的金属走线,以便我们在不破坏BGA模块的前提下,更为深入的了解其内部结构。

图2 BGA模块的三维重构图

图3 BGA焊球的三维重构图

图4 BGA芯片基板的断层扫描

失效定位

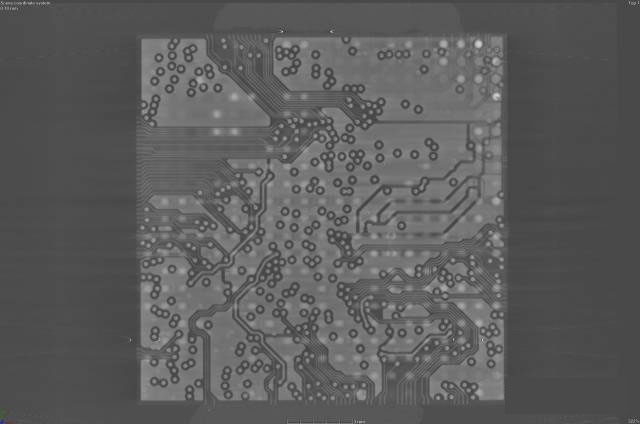

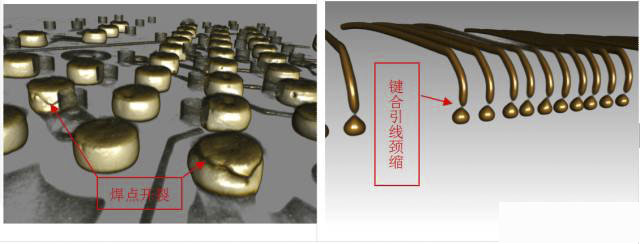

通过对比分析器件的结构(见图5),检查器件结构是否存在异常,以此来定位到样品的失效点。通过显微CT,还可以直观明了地观察失效点的物理形貌特征(见图6)。

(1)BGA模块的三维立体图(失效样品)

(2)BGA模块的三维立体图(良品)

图5 对比分析

图6 失效点所在位置的三维重构图

小结:显微CT可以帮助我们更清晰透彻的了解分析对象,显著提高非破坏性分析的准确性。显微CT结合电测试、C-SAM等非破坏性分析手段对样品内部状态进行比较与分析,为后续破坏性分析项目提供支持,降低破坏性分析的风险,提高失效分析效率与成功率。在温度循环等与试验次数、持续时间相关的试验中,显微CT可以在不影响后续试验的情况下对所关注部位进行定性和定量的分析,为电子元器件可靠性和失效机理模型研究提供了非常有利的支撑。